Plasma

... ein besonders leistungsstarkes und flexibles Werkzeug für viele industrielle Anwendungen

Plasma - Der 4. Aggregatzustand

Führt man einem Stück Materie kontinuierlich Energie zu, erhöht sich seine Temperatur, und geht in der Regel über den flüssigen in den gasförmigen Zustand über. Setzt man die Energiezufuhr fort, steigt die Bewegungsenergie der elementaren Bausteine mit der Temperatur bis zu einem Punkt, bei dem das Zusammenstoßen der Gasmoleküle und Atome die aus Elektronen bestehende Atomhülle aufbrechen. Es entstehen negativ geladene Elektronen und positiv geladene Ionen.

Dieses Gemisch aus neutralen, positiv und negativ geladenen Partikeln bezeichnet man als Plasma, das aufgrund seiner hohen Temperatur elektrische Leitfähigkeit besitzt.

Die auch als 4. Aggregatzustand bezeichneten Plasmen zeigen ungewöhnliche neuartige Eigenschaften aufgrund der Überlagerung zahlreicher unterschiedlicher atomphysikalischer Effekte. Plasmen lassen sich durch äußere elektrische und magnetische Felder leicht beeinflussen und sind dadurch hervorragend steuerbar. Wegen ihres hohen Energieinhaltes ermöglichen sie Prozesse, die in anderen Materialzuständen nicht ablaufen können. Diese Eigenschaften machen das Plasma zu einem besonders leistungsstarken und überaus flexiblen Werkzeug für viele industrielle Anwendungen.

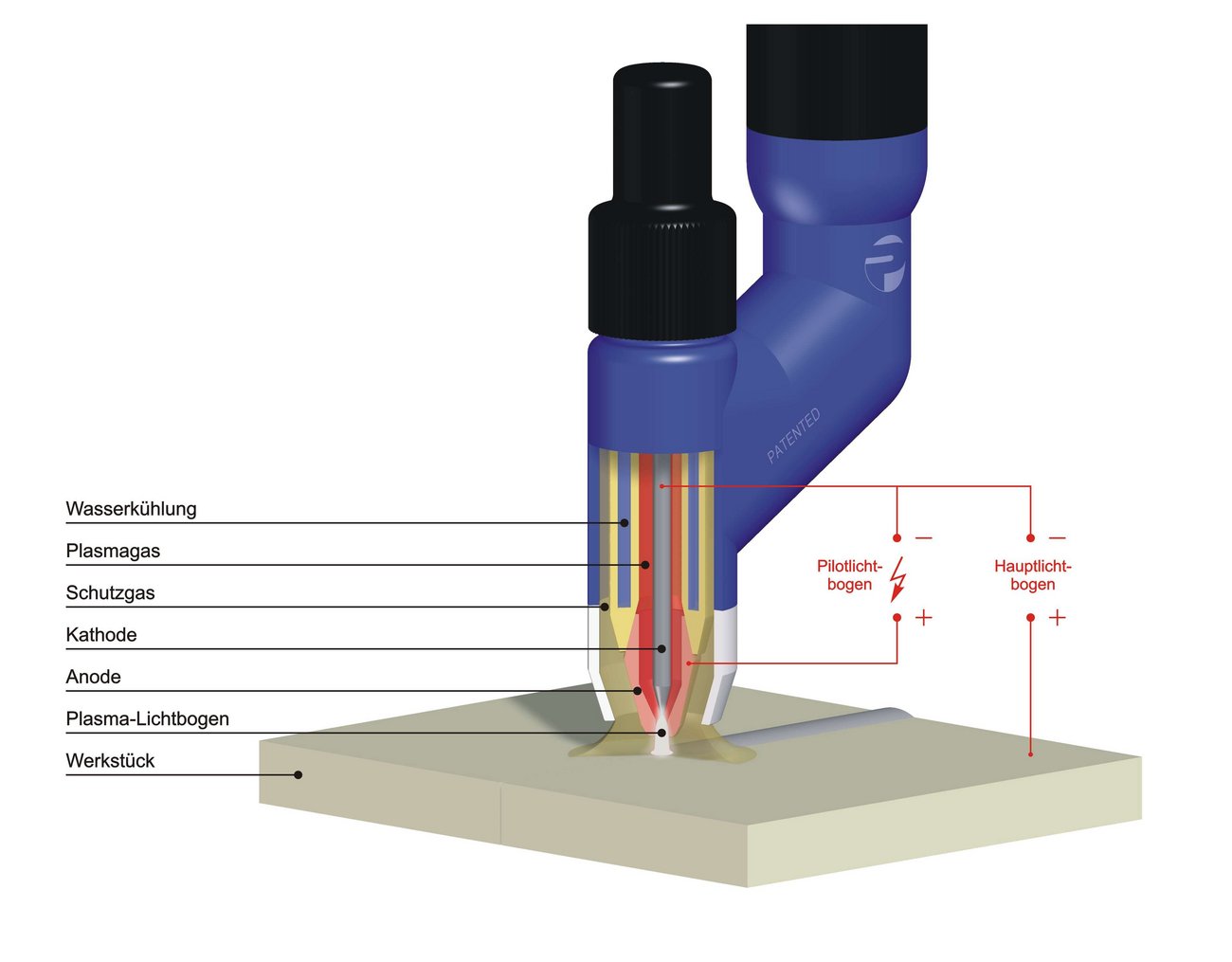

Funktionsweise Plasmaschweißen

In einem Plasmabrenner wird zunächst zwischen der negativen Elektrode und der Düse eine Gleichspannung angelegt, die auch zwischen der Elektrode und dem elektrisch leitenden Werkstück anliegt. Mit der Erzeugung von Hochspannungsimpulsen parallel zur Gleichspannung zwischen Elektrode und Düse entsteht im Inneren des Plasmabrenners ein Plasmastrahl niedriger Energie, der sogenannte Hilfslichtbogen. Das Plasmagas wird dissoziiert (Moleküle werden in Atome zerlegt) und ionisiert (Elektronen verlassen die Elektronenhülle), tritt als heller Lichtkegel aus der Düse aus und macht die Strecke zwischen Elektrode und Werkstück elektrisch leitfähig.

Vorteile

- Sichere Lichtbogenzündung

- Hohe Stabilität der Lichtbogensäule

- Geringe Nahtbreite

- Geringer Verzug

- Schmale Lichtbogensäule, weitgehend längenunabhängig vom Abstand Brenner - Werkstück

- Sehr gute Reproduzierbarkeit der Schweißung im automatisierten Betrieb

- Exakt einstellbare Einschweißtiefe

- Verbesserte Schweißbarkeit bei Werkstücken mit Kantenversatz

Anwendungen

- Metallbalgfertigung

- Wellrohrfertigung

- Rohrleitungsbau

- Sägeblattfertigung/Instandsetzung

- Siebfertigung

- Thermoelementfertigung

- Dentaltechnik

- Elektroindustrie

- Luft- und Raumfahrt

- Messgeräte- und Armaturenbau

- Triebwerks- und Turbinenbau

- Reaktorbau

- Transformatorenfertigung

- Automobilindustrie

- Schiffbau

- Statorbau

Weitere Anwendungsfälle für Plasmen:

- PLASMA-Schneiden (=Trennen) von Blechen mit einer Materialdicke zwischen 0,5 und 160 mm.

- PLASMA-Schweißen (=Fügen) von Blechen mit einer Materialstärke zwischen 0,05 und 20 mm.

- PLASMA-Reinigen (=Oberflächenbehandlung) zum Entfernen von Verunreinigungen auf der Werkstückoberfläche.

- PLASMA-Fugen (=Abtragen) zur Schweißnahtvorbereitung oder zum Herausarbeiten fehlerhafter Schweißnähte.

- PLASMA unterstützte Hartstoffbearbeitung (=Kurzzeitiges Erweichen) von gehärteten Bauteilen und gleichzeitiges Zerspanen mit Standardwerkzeugen. Ergibt ein wesentlich höheres Spanvolumen gegenüber Schleifbearbeitung.

- PLASMA-Ätzen (=Oberflächenaktivierung) zur idealen Vorbereitung von Lackierungen.

- PLASMA-Metallzerstäubung zur Herstellung von kugelförmigem, feindispergiertem Pulver mit einer Korngröße von 5 bis 50 µm.

- PLASMA-Markieren (=Beschriften) von Blechen mit übertragenem oder nicht übertragenem Lichtbogen.

- PLASMA-Pulverauftragsschweißen ( PTA / PPAW ) zum Auftragen von Hartstoffschichten oder zum Verbindungsschweißen mittels Pulver anstelle Draht als Schweißzusatzwerkstoff.

- PLASMA-Löten dünner, auch beschichteter Bleche durch Plasma-Kaltdraht-Löten bzw. Plasma-Heißdraht-Löten anstelle des Autogenlötens.

- PLASMA-Beschichten (=Auftragen) von Verschleißschutzschichten.

- PLASMA-Trennen von Textilien mit nicht übertragenem Lichtbogen bei Geschwindigkeiten bis 10 m/min.

- PLASMA-Schweißen (=Fügen) von Kunststoffen mit nicht übertragenem Lichtbogen.

- PLASMA-Auftragsschweißen (=3D-Druck) als additive Fertigung von metallischen Bauteilen mit hohem Einsparpotential von Material und Nachbearbeitungsaufwand.